Explore the many fields of application of our robot automation platform in the pharmaceutical, metal, electrical, consumer goods industries and many more …

Case Studies

Customer success is our success

CASE STUDIES

Explore all case studies

The brand LAMY stands worldwide for high-quality designer writing instruments with timelessly modern aesthetics and perfect functionality. As an independent family-owned company, Lamy has been consistently committed to its sole production site in Heidelberg since its founding in 1930, thus consistently guaranteeing…

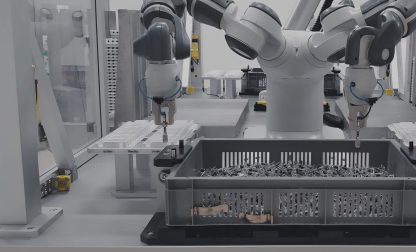

For the manufacturer of complex cable harnesses and electrical connection systems, the company ENGESER is a specialist. Efficient production processes and very high product quality play a decisive economic role here.

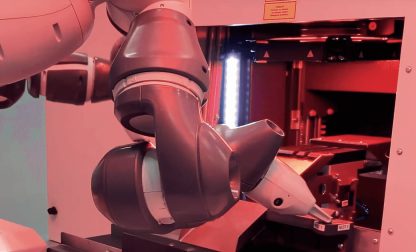

Vetter is a leading global Contract Development and Manufacturing Organization (CDMO) with headquarters in Ravensburg, Germany, and production facilities in Germany and the USA. With many years of experience and the dedication of its approximately 5,000 employees worldwide, the company provides…

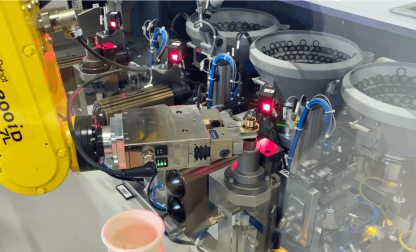

The A Raymond network is an international company network of the automotive supply industry in the business field of fastening technology. Founded in 1865 in Grenoble (France) by Albert-Pierre Raymond, the company is still family-owned and supplies all well-known international automotive manufacturers….

HUMMEL AG is a renowned manufacturer of connection technology and components for the electrical engineering and heating sectors. For more than 70 years, the medium-sized family-owned company has stood for quality, precision, reliability and a strong sense of service.

We help you to automate your manual processes – worldwide.